JIAYAO CO., LTD.

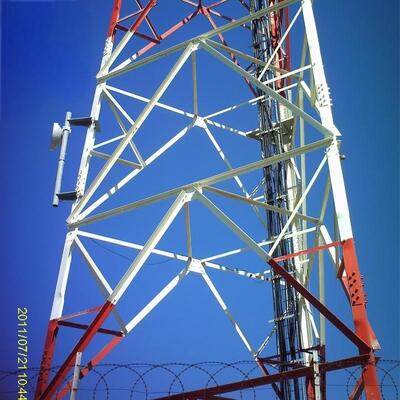

3脚アングル鋼タワーは、通信機器製造の技術分野に属し、特に三角ワイヤレス通信タワーに関連し、タワー本体、避雷針を含み、タワー本体は三角タワー本体の重ね合わせによって形成され、タワー本体のタワーフットは地面に固定され、避雷針はタワー本体上部から突き出ており、タワー本体は等勾配または1回勾配可変のタワー本体重ね合わせであり、タワー本体の断面はアングル鋼、等辺三角形のクロスバーエンクロージャ構造であり、タワー本体には上から下へ順に複数の作業プラットフォームが設けられています。この実用新案は、安全で信頼性が高く、構造が簡単な三角ワイヤレス通信タワーを開示しています。

製品説明

| 設計 |

| 1. 設計コード |

ANSI/TIA-222-G/H/F、EN 1991-1-4 & EN 1993-3-1 |

| 構造用鋼 |

| 2. グレード |

軟鋼 |

高張力鋼 |

| GB/T 700:Q235B, Q235C,Q235D |

GB/T1591:Q355B, Q355C,Q355D |

| ASTM A36 |

ASTM A572 Gr50 |

| EN10025: S235JR, S235J0,S235J2 |

EN10025: S355JR, S355J0,S355J2 |

| 3. 設計風速 |

最大250 km/h |

| 4. 許容たわみ |

0.5 ~1.0度 @ 動作速度 |

| 5. 引張強度 (Mpa) |

360~510 |

470~630 |

| 6. 降伏強度 (t≤16mm) (Mpa) |

235 |

355 |

| 7. 伸び (%) |

20 |

24 |

| 8. 衝撃強度 KV (J) |

27(20°C)---Q235B(S235JR) |

27(20°C)---Q345B(S355JR) |

| 27(0°C)---Q235C(S235J0) |

27(0°C)---Q345C(S355J0) |

| 27(-20°C)---Q235D(S235J2) |

27(-20°C)---Q345D(S355J2) |

| ボルトとナット |

| 9. グレード |

グレード 4.8、6.8、8.8 |

| 10. 機械的特性の規格 |

| 10.1 ボルト |

ISO 898-1 |

| 10.2 ナット |

ISO 898-2 |

| 10.3 ワッシャー |

ISO 6507-1 |

| 11. 寸法の規格 |

| 11.1 ボルト |

DIN7990, DIN931, DIN933 |

| 11.2 ナット |

ISO4032, ISO4034 |

| 11.3 ワッシャー |

DIN7989, DIN127B, ISO7091 |

| 溶接 |

| 12. 方法 |

CO2シールドアーク溶接 & サブマージアーク溶接(SAW) |

| 13. 規格 |

AWS D1.1 |

| 亜鉛めっき |

| 14. 鋼材の亜鉛めっき規格 |

ISO 1461 または ASTM A123 |

| 15. ボルトとナットの亜鉛めっき規格 |

ISO 1461 または ASTM A153 |

3脚アングル鋼タワー本体とは?

3脚アングル鋼タワーの本体は、タワーの主要な耐荷重構造であり、三角形(ピラミッド型)の構成が特徴です。上部で接続された3本の垂直鋼脚(または柱)で構成され、高さ全体にわたって脚を接続する追加のアングル鋼接続部材があります。通常、亜鉛メッキ鋼材から製造され、垂直荷重(アンテナ、機器、タワー自体の重量など)と水平荷重(風、雪、または地震力など)の両方に効率的に耐えるように設計されています。その角度設計と三角形のフレームワークは、過酷な環境条件下でも優れた安定性を提供し、亜鉛メッキ鋼は耐食性と長期的な耐久性を保証します。本体は、通信、電力伝送、または監視機器を取り付けるための主要な支持構造として機能します。

3脚アングル鋼タワーのフットとは?

3脚アングル鋼タワーの「フット」とは、各垂直脚の基底部を指し、タワーの基礎とインターフェースします。これは、タワーとその荷重(機器、風など)全体の重量を基盤に伝達し、構造が地面にしっかりと固定されるようにする重要なコンポーネントです。フットは通常、コンクリートまたは補強された基礎にしっかりと取り付ける接続プレート、ボルト、またはアンカーポイントで設計されています。高強度亜鉛メッキ鋼(タワー本体と一致)で構成され、フットはせん断力、引張力、および圧縮力に抵抗するように設計されており、タワーが移動したり転倒したりするのを防ぎます。その設計は、サイトの地質条件に合わせて調整されており、最大の安定性のために基礎との互換性を確保しています。

3脚アングル鋼タワーの梯子とケーブルトレイとは?

- 梯子: タワー本体に沿って設置された安全アクセスコンポーネントで、作業員が設置、メンテナンス、または検査のために上部(または中間プラットフォーム)に登るための安全な経路を提供します。梯子は通常、耐食性と強度を確保するために亜鉛メッキ鋼で作られており、快適な登りのために標準間隔で配置された段があります。作業員を落下から保護するために、手すり、墜落防止システム、またはケージエンクロージャなどの安全機能が含まれる場合があります。

- ケーブルトレイ: タワー本体に取り付けられた構造チャネルまたはトレイで、タワーの基部と上部の機器の間を走るケーブル(通信ケーブル、電源ケーブル、または信号線など)を整理、サポート、および保護するように設計されています。ケーブルトレイは、ケーブルを整頓し、環境要因(風、雨、紫外線)による絡まりや損傷を防ぎ、メンテナンスを容易にします。他のタワーコンポーネントと同様に、耐久性とタワーの耐食性設計との互換性を確保するために、亜鉛メッキ鋼で作られることがよくあります。梯子とケーブルトレイは、安全なアクセスと効率的なケーブル管理を可能にすることで、タワーの機能を強化します。

3脚アングル鋼タワーの設置方法

3脚アングル鋼タワーの設置は、安全に焦点を当てた体系的なプロセスに従います。

- サイト調査と基礎準備: まず、最適な場所を決定し、地質条件を評価し、潜在的な環境的または構造的制約(風速、地震活動など)を特定するために、詳細なサイト調査を実施します。次に、タワーの重量と荷重要件に合わせて調整された堅牢な基礎(通常はコンクリートまたは鉄筋コンクリート)を構築します。基礎は、タワーのフットを支えるために、水平で地面にしっかりと固定されている必要があります。

- タワーコンポーネントの組み立て: プレハブコンポーネント(鋼脚、接続部材、梯子、ケーブルトレイ)をサイトに輸送します。現場で三角タワー本体を組み立てます。3本の脚を合わせ、アングル接続部材を取り付けてピラミッド構造を形成し、組み立て中に梯子やケーブルトレイなどの補助コンポーネントを取り付けます。

- タワーの建設: クレーンまたは特殊な吊り上げ装置を使用して、組み立てられたタワー(またはより高いタワーの場合はそのセクション)を垂直位置に持ち上げます。タワーのフットを基礎のアンカーポイントに慎重に合わせ、ボルトまたはアンカーを使用して固定し、タワーを所定の位置にロックします。

- 機器の設置: 意図された機器(アンテナ、マイクロ波ディッシュ、送電線など)をタワーの上部プラットフォームまたは指定された取り付けポイントに取り付けます。事前に設置されたケーブルトレイを通してケーブルを配線し、機器を基部に接続します。

- 品質管理と安全チェック: タワーの構造的完全性(ボルトの締め付け、コンポーネントのアライメント、耐食性など)を確認するために、厳格な品質検査を実施します。業界標準への準拠を確保するために、設置全体で安全プロトコル(作業員の墜落防止、機器の負荷テストなど)を実装します。最終チェックでは、タワーが安定していること、機器が適切に設置されていること、およびすべてのシステムが意図したとおりに機能していることを確認します。

アングル鋼タワーの亜鉛メッキ試験。

亜鉛メッキは、アングル鋼タワー(3脚アングル鋼タワーなど)にとって重要なプロセスであり、耐食性を提供し、屋外の過酷な環境(風、雨、湿度、産業汚染物質への暴露など)での構造物の耐用年数を延ばします。亜鉛メッキコーティングが品質基準を満たし、意図したとおりに機能することを確認するために、一連の厳格な試験手順が実施されます。以下は、アングル鋼タワーの亜鉛メッキ試験の詳細な概要です。

1. 亜鉛メッキ試験のコア目標

試験の主な目的は、以下を確認することです。

適切なコーティング厚さ(長期的な腐食保護を確保するため)。

亜鉛コーティングの均一性と密着性(剥離や剥離を防ぐため)。

欠陥がないこと(ひび割れ、ピット、裸の箇所、または過剰な亜鉛の蓄積など)。

耐食性(コーティングが環境劣化に耐えることができることを確認するため)。

2. 亜鉛メッキアングル鋼タワーの主要な試験方法

試験は通常、2つの段階で実施されます。工場での亜鉛メッキ後(脚、接続部材、または梯子段などの個々のコンポーネントについて)と設置後(組み立てられたタワーのスポットチェック)。最も一般的な方法は次のとおりです。

A. コーティング厚さの測定

亜鉛コーティングの厚さは、耐食性に直接影響します。層が薄すぎると早期に故障し、厚すぎると脆性やコンポーネントの適合性が悪くなる可能性があります。

試験規格:ASTM A123(構造用鋼の溶融亜鉛めっき)またはISO 1461(鉄鋼製品の溶融亜鉛めっきコーティング)などの国際規格に準拠しています。

試験ツール:

磁気厚さゲージ:最も広く使用されている非破壊検査方法。磁気プローブと鋼基板間の距離を測定し、コーティングの厚さを計算します。測定は、各コンポーネントの複数のポイント(たとえば、1平方メートルあたり3〜5箇所)で実施され、高応力領域(たとえば、脚の接合部、ボルト穴)とコーティングが難しい領域に焦点を当てます。

マイクロメーター(破壊的):検証のために、コンポーネントの小さなセクションを切り取り、マイクロメーターでコーティングの厚さを直接測定することができます(サンプル試験にのみ使用され、完成品には使用されません)。

合否判定基準:構造用鋼コンポーネントの場合、一般的な最小厚さは85〜120μm(マイクロメートル)で、鋼の厚さと用途(たとえば、沿岸地域または工業地域のタワーでは、より厚いコーティングが必要になる場合があります)によって異なります。

B. 付着性試験(結合強度)

亜鉛コーティングと鋼基板間の強力な結合は、輸送、設置、または機械的応力(風による振動など)への暴露中の剥離を防ぎます。

曲げ試験:亜鉛メッキ鋼のサンプル(たとえば、アングル鋼のセクション)をマンドレル(直径は鋼の厚さに一致)の周りに180°曲げます。曲げ後、コーティングにひび割れ、剥離、または鋼からの分離がないか検査します。目に見える分離は許容されません。

ハンマー試験:加重ハンマー(通常0.5〜1 kg)を複数のポイントでコーティングにしっかりと打ち付けます。コーティングは、欠けたり、剥がれたり、持ち上がったりしてはなりません。わずかなへこみ(鋼基板を露出させない)のみが許可されます。

ナイフ試験:鋭利な、鋸歯状でないナイフを使用して、コーティングにクロスハッチカット(グリッドパターン)を作成します。粘着テープをカットの上に貼り付け、すばやく剥がします。コーティングの除去は最小限(ある場合)に抑えられます。

C. 目視および表面欠陥検査

目視検査は、コーティングの完全性を損なう明らかな欠陥を特定します。

手順:各亜鉛メッキコンポーネント(および組み立てられたタワー)を目視または拡大鏡(10倍の倍率)で検査して、以下を確認します。

裸の箇所(露出した鋼)、ピット、またはピンホール。

ひび割れ、ブリスター、または不均一な亜鉛の蓄積(亜鉛メッキの不適切な「流れ」または「滴り」など)。

汚染(コーティングの下の油、汚れ、または酸化物層など)。

合否判定基準:裸の鋼が見えてはなりません。小さな表面の不規則性(小さな亜鉛ノジュールなど)は、コンポーネントの適合性または構造性能に影響を与えない場合は許容されます。

D. 耐食性試験

これは、コーティングが時間の経過とともに錆や劣化に抵抗する能力を検証します。

塩水噴霧(フォグ)試験:一般的な加速腐食試験(ASTM B117またはISO 9227に準拠)。亜鉛メッキサンプルは、制御された温度(35°C)で5%塩化ナトリウム(塩水)の連続ミストが噴霧されるチャンバーに配置されます。サンプルは、赤錆(鋼の腐食)または白錆(亜鉛酸化)の兆候がないか、定期的に検査されます(たとえば、24、48、100、または500時間後)。

合否判定:構造タワーの場合、コーティングは、用途環境に応じて、最低100〜500時間赤錆に抵抗する必要があります。白錆(一時的な酸化亜鉛層)は正常であり、故障を示すものではありませんが、過度に広がるべきではありません。

現場暴露試験:長期試験には、タワーの意図された環境(たとえば、沿岸、砂漠、または工業地域)にサンプルコンポーネントを設置し、数か月または数年にわたって腐食を監視することが含まれます。これにより、現実世界の性能が検証されます。

E. 化学組成分析(オプション)

亜鉛コーティングが純度基準を満たしていることを確認するために、亜鉛メッキ浴またはコーティングサンプルに対して化学分析が実行される場合があります。

試験方法:原子吸光分光法(AAS)またはX線蛍光(XRF)を使用して、亜鉛含有量(通常は溶融亜鉛メッキの場合98%以上の純粋な亜鉛)を測定し、コーティング品質を低下させる可能性のある不純物(鉛、鉄など)を検出します。

3. 試験規格とコンプライアンス

アングル鋼タワーの亜鉛メッキ試験は、一貫性と信頼性を確保するために、業界固有の規格に準拠する必要があります。

ASTM規格:ASTM A123(溶融亜鉛メッキ)、ASTM B117(塩水噴霧試験)、ASTM A817(送電タワー用亜鉛メッキ鋼)。

ISO規格:ISO 1461(亜鉛メッキコーティング)、ISO 9227(塩水噴霧試験)。

ローカル/業界固有の規格:電気通信または送電タワーの場合、規制機関(たとえば、電力インフラストラクチャのIEEE、電気通信タワーのITU)またはプロジェクト仕様によって追加の要件が設定される場合があります。

4. 設置後の試験

タワーが組み立てられ、設置された後、亜鉛メッキコーティングが輸送、吊り上げ、または組み立て中に損傷していないことを確認するために、スポットチェックが実施されます。

重要な接合部(たとえば、脚と基礎の接続、梯子の取り付け)でコーティングの厚さを再測定します。

鋼基板を露出させている可能性のある傷、へこみ、または摩耗がないか検査します(損傷が軽微な場合は、亜鉛リッチペイントでタッチアップします)。

ボルト穴と接続ポイント(高摩耗領域)が適切なコーティング厚さを保持していることを確認します。

概要

アングル鋼タワーの亜鉛メッキ試験は、厚さ、付着性、表面品質、および耐食性に焦点を当てた包括的なプロセスです。厳格な規格を遵守し、工場および現場試験の両方を実施することにより、亜鉛コーティングの完全性が確保され、タワーが過酷な環境条件下に耐え、電気通信、送電、およびその他のインフラストラクチャアプリケーションで長期的な信頼性を提供できるようになります。

詳細については、こちらをクリックしてください!!!!!!

梱包と発送

協力顧客

認証

詳細については、こちらをクリックしてください!!!!!!

カスタマイズされた製品タイプと利点

自立タワー

自立タワーは通常、3脚または4脚のタワーであり、その材料は鋼管またはアングル鋼です。接続に関しては、管状タワーはフランジで接続され、アングル鋼タワーはナットとボルトで接続されます。

特徴:

1.風荷重係数が小さく、耐風性が強い。

2.土地資源を節約し、便利な場所。

便利な輸送と設置。

パイプ鋼タワー

チューブタワーとは、鋼管で作られたタワー柱と三角形のタワー本体セクションを備えた自立型の高層鋼構造を指します。その主な特徴は、3つのチューブタワー柱が鋼管でできており、タワー本体セクションが三角形であることであり、アングル鋼とは異なる高層鋼構造です。

モノポールタワー

モノポールタワーは、一般的に使用されるタイプであり、外観が美しく、9〜18平方メートルの小さな面積をカバーし、費用対効果が高く、ほとんどの建設で採用されています。タワー本体は、高強度ボルトまたはオーバーラップ(スリップ接続)を介して接続される、より合理的なセクションを採用しています。 設置が簡単で、さまざまな複雑な現場に適応できるという特徴があります。

ガイタワー

ガイタワーは斬新な外観を持ち、その最大の特徴は鋼ガイワイヤーを使用することによって強化されていることです。ガイタワーは、経済的で実用的な一般的なタイプの通信タワーです。他のものよりも軽く、安価です。地理的に広い地域に非常に適しています。

監視塔

監視塔は、周囲の環境を観察するために主に使用される多機能の建物であり、複数の分野で重要な役割を果たしています。その設計は、自然環境との調和と統一を強調しており、建築様式は通常、周囲の環境と調和しています。監視塔は通常、タワー本体、プラットフォーム、タワー、および梯子で構成されており、コンパクトで耐久性のある構造になっています。

カモフラージュツリータワー

カモフラージュツリータワーは、本物のもののように見えるベースに、本物のもののように見える人工木であるバイオニックツリータワーの一種であり、細心の注意を払ったデザインに加えて、観光エリア、公園、広場の本物の木の中に配置すると、自然の一部になります。

特徴:

1.洗練された構造と豪華な外観。

2.強力な構造的安定性と長い耐用年数。

3.小さな面積をカバーし、大きな経済効果があります。

当社のサービス

JIAYAO CO., LTD.は、ISO9001の承認を受けたプロの通信タワーメーカーです。お客様に最適なソリューションと最高の通信タワーを提供することをお約束します。多くの製品が、米国、ヨーロッパ、その他の55か国に輸出されています。

当社は、アングル鋼タワー、チューブ鋼タワー、モノポールタワー、松の木タワー、ガイタワー、監視塔の設計と製造を専門としています。当社の部門には、設計、R&D、検査、研究所、QC、亜鉛メッキ、および鋼タワー部門が含まれます。当社の原材料は、中国の有名な製鉄所であるHBIS Group、Baowu Steel Group、Shougang Groupから供給されています。

ご希望の場合は、24時間いつでも歓迎いたします!

メッセージは20〜3,000文字にする必要があります。

メールを確認してください!

メッセージは20〜3,000文字にする必要があります。

メールを確認してください!